食品制造业用电管理电气安全如何统一管理

- 熵投财富

- 2025-03-10

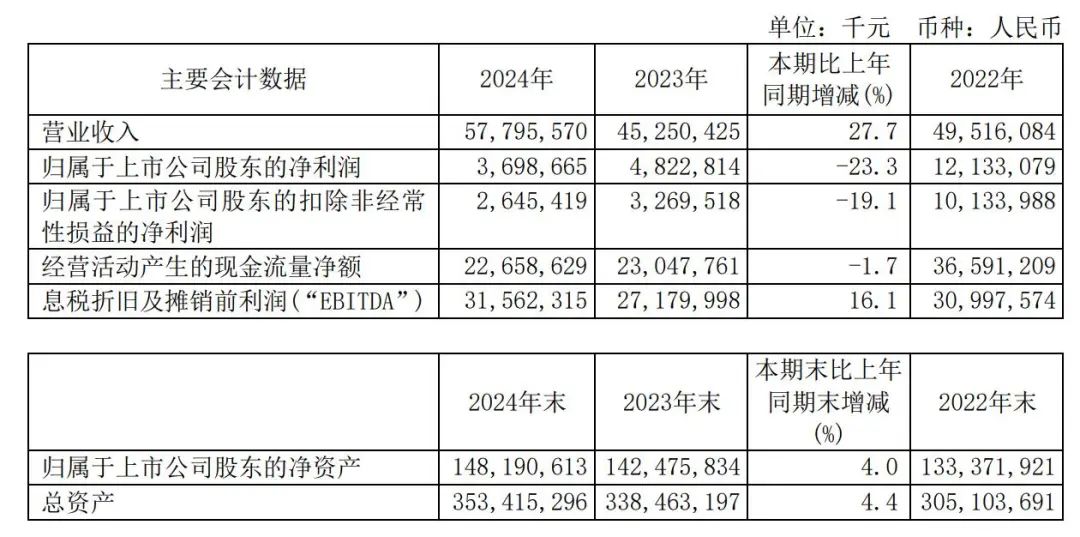

- 31281

一、食品制造业用电痛点与转型挑战 安科瑞 邹玉丽 136/3648/3643

1. 高能耗设备密集,电费成本占比畸高

食品加工涉及清洗、杀菌、灌装、冷冻等环节,制冷设备、高温灭菌炉等24小时运行,电费占生产成本20%-35%。例如,某调味品企业年用电量超1.5亿度,峰段电价达1.2元/度,年电费支出超亿元。

2. 能耗管理粗放,节能改造缺乏数据支撑

工厂设备多、产线复杂,缺乏分项计量和实时监测,能耗统计依赖人工抄表,误差率达15%-20%。某冷冻食品厂因未识别空压机低效运行,年浪费电量超80万度。

3. 电能质量问题突出,影响生产稳定性

大功率设备启停导致电压波动、谐波超标,引发杀菌设备温控偏差(±2℃),单次电压暂降可造成整批次产品报废,损失超10万元。

4. 峰谷电价套利能力不足,供电可靠性低

传统能源调度依赖人工经验,错峰生产执行率不足40%;突发停电导致冷库温度失控,原料变质风险增加。

5. 碳排压力加剧,绿色转型迫在眉睫

单位产品电耗超标面临“双控”政策约束,出口型企业还需应对欧盟碳关税(CBAM),绿电使用比例需提升至30%以上。

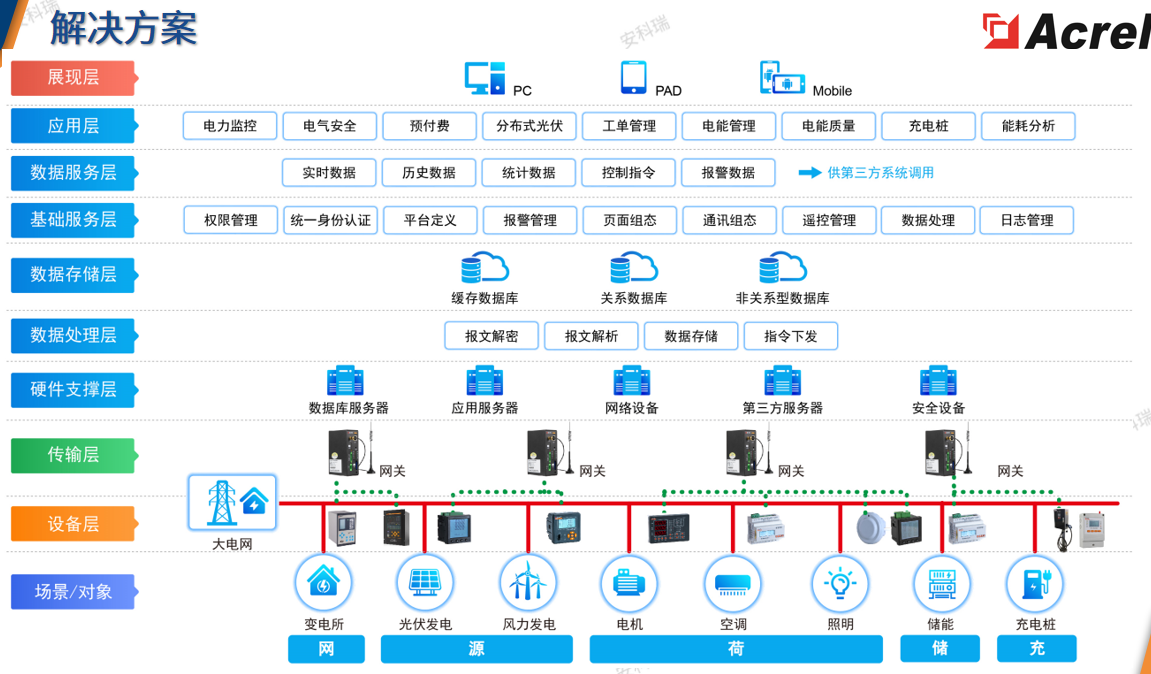

二、光伏+储能:食品制造业低碳转型的技术路径 、

在源、网、荷、储、充的各个关键节点安装安科瑞自主研发的各类监测、分析、保护、治理装置;通过先进的控制、计量、通信等技术,将分布式电源、储能系统、可控负荷、电动汽车、电能路由器聚合在一起;平台根据*新的电网价格、用电负荷、电网调度指令等情况,灵活调整微电网控制策略并下发给储能、充电桩、电能路由器等系统,保证企业微电网始终高效、稳定运行。

三、安科瑞EMS2.0微电网系统的赋能逻辑

1. 全链路能耗透明化与诊断

- 设备级监测:实时采集制冷机组、灌装线、空压机等关键设备用电数据,生成分产线能耗热力图,识别低效设备与冗余负载。

- 电能质量治理:监测谐波畸变率(THD<5%)与电压暂降事件,联动动态无功补偿装置,减少温控设备故障率。

2. 动态优化控制策略

- 光储协同调度:基于分时电价与负荷预测,执行“光伏优先自用、谷段充电、尖峰放电”模式,光储系统利用率提升至90%。

- 产线柔性调控:结合订单需求调整杀菌、冷冻工序时序,将30%高耗能生产转移至谷段,综合电费降低12%。

3. 安全防护与可靠性提升

- 电气火灾预警:监测电缆温度与漏电流,故障定位时间从2小时缩短至10分钟,保障冷库等高危区域安全。

- 备用电源无缝切换:储能系统可在电网断电后0.5秒内启动,确保-18℃冷库温度波动不超过±1℃

四、案例分析

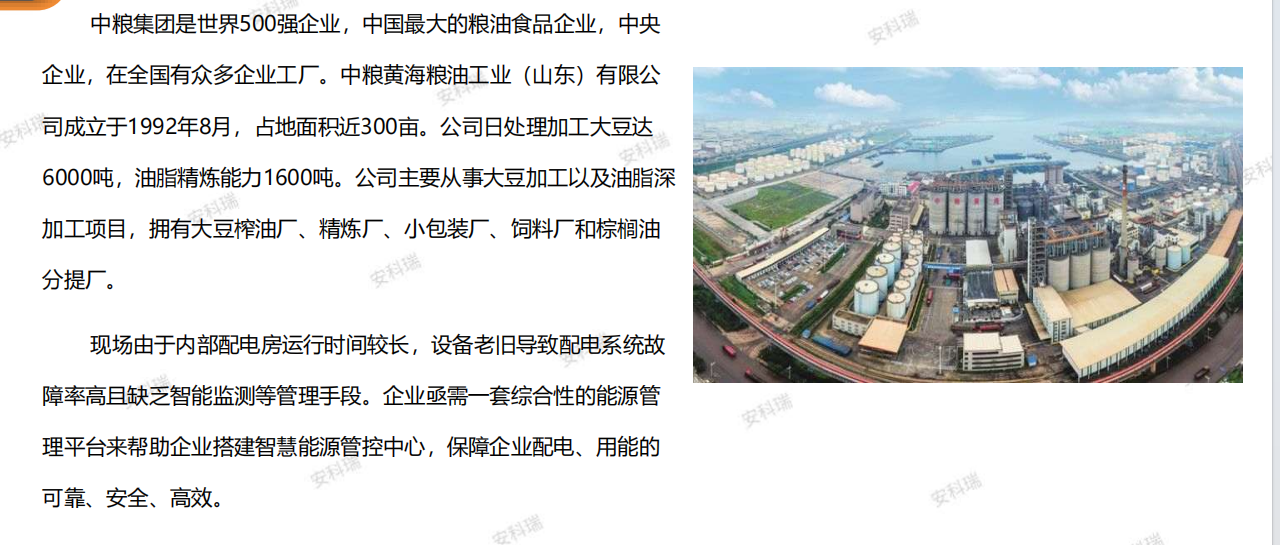

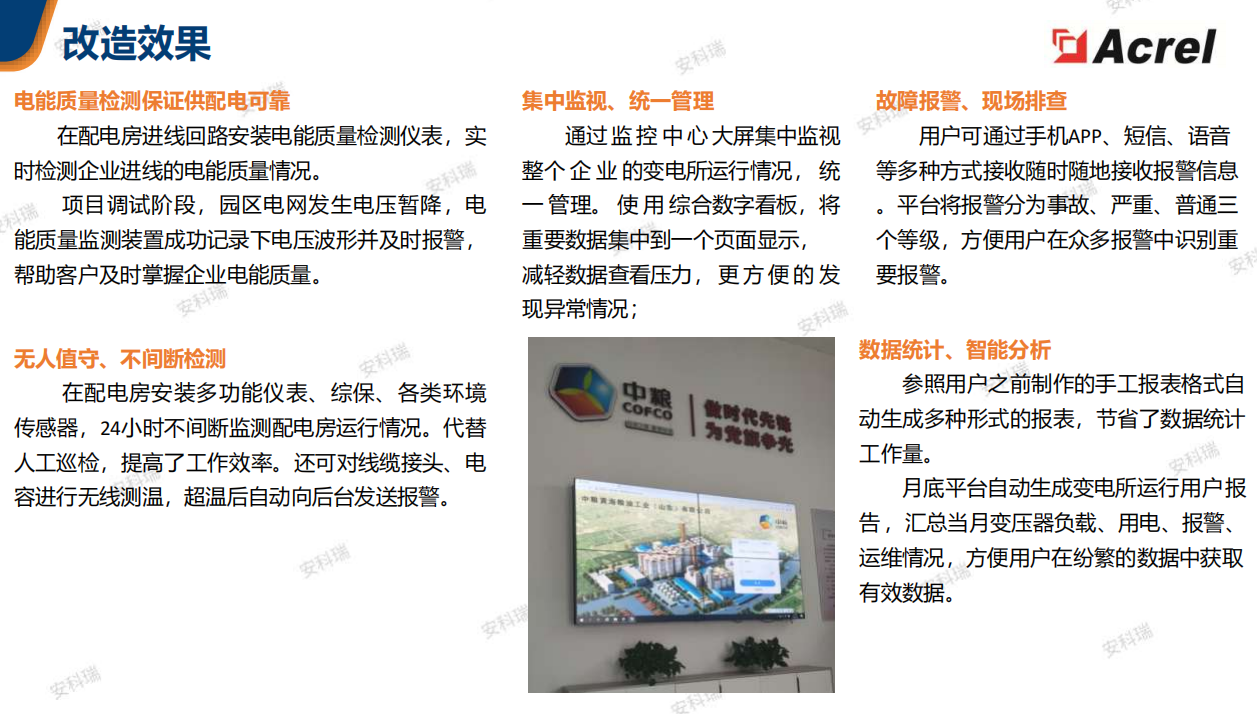

中粮黄海粮油能源管控平台

审核编辑 黄宇